Aby rozpocząć proces produkcji drewna klejonego, konieczne jest zgromadzenie odpowiednich materiałów, które zapewnią trwałość i…

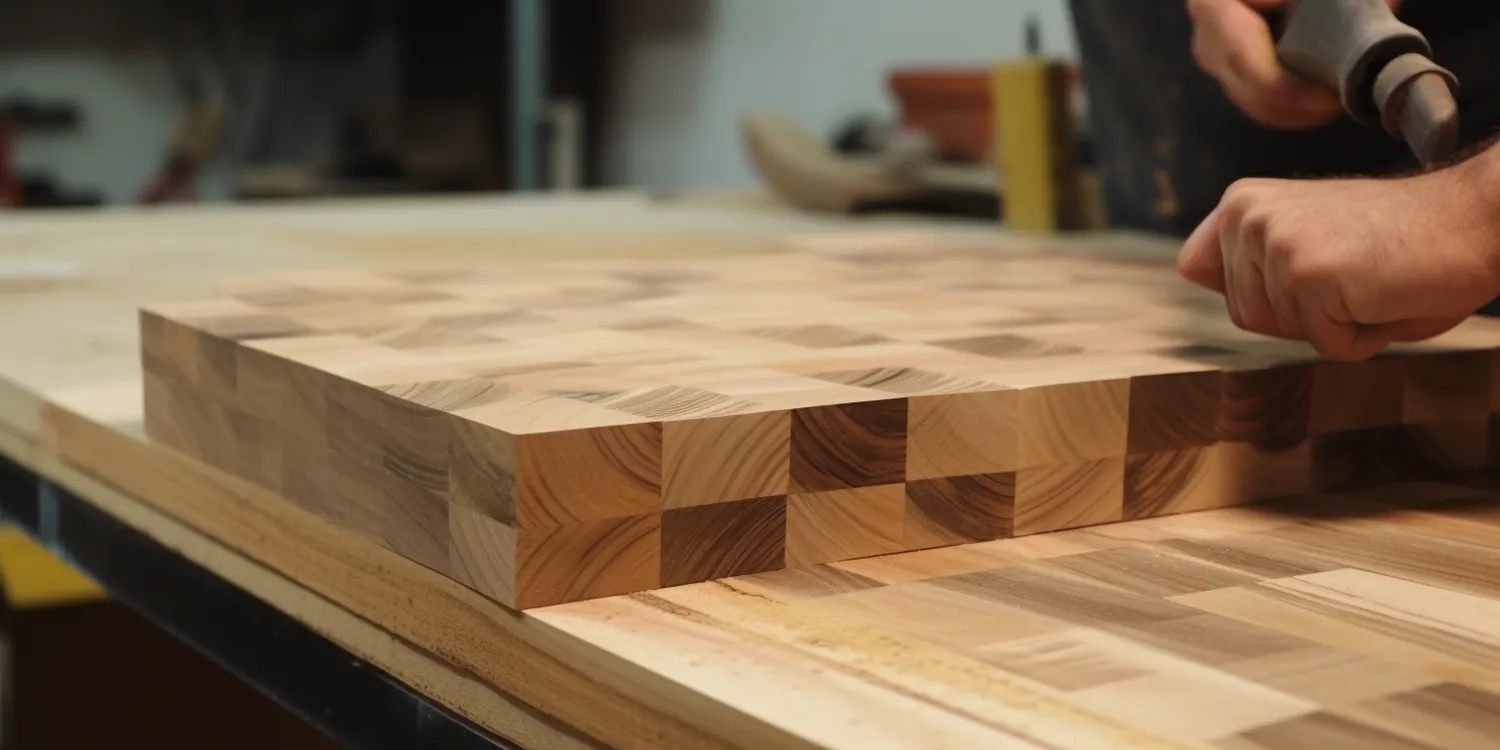

Produkcja drewna klejonego to proces, który składa się z kilku kluczowych etapów, mających na celu uzyskanie materiału o wysokiej jakości i trwałości. Na początku procesu wybiera się odpowiednie gatunki drewna, które charakteryzują się dobrą wytrzymałością oraz estetyką. Następnie drewno jest poddawane suszeniu, co ma na celu usunięcie nadmiaru wilgoci. Wilgotność drewna jest kluczowym czynnikiem wpływającym na jakość klejenia, dlatego proces ten musi być dokładnie kontrolowany. Po wysuszeniu drewno jest cięte na odpowiednie wymiary, a następnie przygotowywane do klejenia. W tym etapie ważne jest również sprawdzenie jakości surowca, aby wyeliminować ewentualne wady, które mogłyby wpłynąć na końcowy produkt. Kolejnym krokiem jest aplikacja kleju, który może być różnego rodzaju, w zależności od przeznaczenia drewna klejonego. Po nałożeniu kleju elementy są łączone i umieszczane w prasach, gdzie pod wpływem ciśnienia i temperatury dochodzi do ich trwałego połączenia.

Jakie są zalety drewna klejonego w budownictwie?

Drewno klejone zdobywa coraz większą popularność w budownictwie ze względu na swoje liczne zalety. Przede wszystkim charakteryzuje się wysoką wytrzymałością mechaniczną, co sprawia, że jest idealnym materiałem do konstrukcji nośnych. Dzięki zastosowaniu technologii klejenia możliwe jest uzyskanie dużych elementów drewnianych o złożonych kształtach, co otwiera nowe możliwości architektoniczne. Drewno klejone jest również mniej podatne na deformacje i pęknięcia w porównaniu do tradycyjnego drewna litego, co czyni je bardziej stabilnym materiałem budowlanym. Dodatkowo proces produkcji drewna klejonego pozwala na efektywne wykorzystanie surowca, zmniejszając ilość odpadów i przyczyniając się do ochrony środowiska. Warto również zwrócić uwagę na estetykę drewna klejonego, które może być stosowane zarówno w konstrukcjach wewnętrznych, jak i zewnętrznych. Dzięki różnorodności gatunków drewna oraz możliwościom obróbczych można uzyskać atrakcyjne wizualnie elementy architektoniczne.

Jakie są zastosowania drewna klejonego w różnych branżach?

Drewno klejone znajduje szerokie zastosowanie w różnych branżach przemysłowych oraz budowlanych. W architekturze i budownictwie wykorzystywane jest głównie do konstrukcji dachów, stropów oraz ścian nośnych. Dzięki swojej wytrzymałości i elastyczności doskonale sprawdza się w projektach wymagających dużych rozpiętości bez podpór. W przemyśle meblarskim drewno klejone jest często stosowane do produkcji mebli o nietypowych kształtach oraz dużych elementów, takich jak blaty stołów czy krzesła. Również w branży sportowej drewno klejone znajduje swoje miejsce – wykorzystywane jest do budowy boisk sportowych oraz elementów wyposażenia hal sportowych. W ostatnich latach rośnie zainteresowanie drewnem klejonym także w sektorze transportowym, gdzie stosowane jest do produkcji lekkich i wytrzymałych konstrukcji pojazdów oraz kontenerów transportowych.

Jakie są różnice między drewnem klejonym a drewnem litym?

Drewno klejone i drewno lite to dwa różne materiały drewniane, które mają swoje unikalne cechy i zastosowania. Główną różnicą między nimi jest sposób produkcji – drewno lite pochodzi z jednego kawałka drzewa, natomiast drewno klejone powstaje poprzez łączenie kilku warstw desek za pomocą specjalnych klejów. Dzięki temu procesowi drewno klejone może osiągać większe rozmiary oraz lepsze parametry mechaniczne niż tradycyjne drewno lite. Kolejną istotną różnicą jest stabilność wymiarowa – drewno klejone jest mniej podatne na deformacje związane ze zmianami wilgotności czy temperatury otoczenia. Z tego względu często stosowane jest w miejscach narażonych na duże obciążenia oraz zmienne warunki atmosferyczne. Drewno lite z kolei ma swoje zalety estetyczne – naturalny wygląd jednego kawałka drewna często preferowany jest w meblarstwie oraz wystroju wnętrz. Ponadto cena drewna litego może być niższa niż cena drewna klejonego, co czyni je bardziej dostępnym dla niektórych klientów.

Jakie są najczęstsze wady drewna klejonego i jak je unikać?

Drewno klejone, mimo swoich licznych zalet, może również posiadać pewne wady, które warto znać przed podjęciem decyzji o jego zastosowaniu. Jedną z najczęstszych wad jest możliwość wystąpienia defektów związanych z jakością użytych materiałów. Niekiedy elementy drewna mogą zawierać sęki, pęknięcia czy inne wady, które mogą wpłynąć na wytrzymałość końcowego produktu. Aby uniknąć takich problemów, kluczowe jest przeprowadzenie dokładnej kontroli jakości surowca przed rozpoczęciem produkcji. Warto również zwrócić uwagę na wybór odpowiedniego kleju, ponieważ niektóre rodzaje mogą być mniej odporne na działanie wilgoci czy zmiany temperatury. Inną potencjalną wadą drewna klejonego jest jego podatność na działanie grzybów oraz insektów, co może prowadzić do osłabienia struktury. Dlatego ważne jest stosowanie odpowiednich środków ochrony drewna, które zabezpieczą je przed szkodnikami oraz wilgocią.

Jakie technologie są wykorzystywane w produkcji drewna klejonego?

Produkcja drewna klejonego opiera się na zaawansowanych technologiach, które mają na celu zapewnienie wysokiej jakości i trwałości finalnego produktu. Jednym z kluczowych elementów tego procesu jest technologia suszenia drewna, która pozwala na osiągnięcie optymalnej wilgotności surowca. W tym celu stosuje się różne metody, takie jak suszenie komorowe czy suszenie w piecach próżniowych. Po wysuszeniu drewno jest cięte na odpowiednie wymiary i przygotowywane do klejenia. W tym etapie wykorzystuje się nowoczesne maszyny do cięcia i obróbki drewna, które zapewniają precyzyjne dopasowanie elementów. Następnie następuje aplikacja kleju, która może być realizowana za pomocą różnych technologii, takich jak natrysk czy nanoszenie wałkiem. Warto również wspomnieć o prasach, które są niezbędne do łączenia elementów drewnianych pod wpływem ciśnienia i temperatury. Nowoczesne prasy hydrauliczne czy pneumatyczne pozwalają na uzyskanie równomiernego nacisku na całej powierzchni połączenia, co przekłada się na lepszą jakość klejenia.

Jakie są różnice w cenach między drewnem klejonym a innymi materiałami budowlanymi?

Ceny drewna klejonego mogą różnić się znacznie od cen innych materiałów budowlanych, co jest istotnym czynnikiem przy podejmowaniu decyzji o wyborze odpowiedniego surowca do budowy czy remontu. Drewno klejone zazwyczaj jest droższe od tradycyjnego drewna litego ze względu na bardziej skomplikowany proces produkcji oraz zastosowanie specjalistycznych technologii. Jednakże warto zauważyć, że cena drewna klejonego często jest konkurencyjna w porównaniu do innych materiałów budowlanych, takich jak stal czy beton. W przypadku konstrukcji wymagających dużych rozpiętości lub specyficznych kształtów drewno klejone może okazać się bardziej opłacalne ze względu na swoje właściwości mechaniczne oraz estetyczne. Dodatkowo koszty związane z transportem oraz montażem mogą być niższe dla drewna klejonego ze względu na jego mniejszą wagę w porównaniu do stali czy betonu.

Jakie są przyszłe kierunki rozwoju technologii drewna klejonego?

Przemysł produkujący drewno klejone stale się rozwija i dostosowuje do zmieniających się potrzeb rynku oraz oczekiwań klientów. W przyszłości można spodziewać się dalszego rozwoju technologii związanych z produkcją tego materiału. Jednym z kluczowych kierunków będzie zwiększenie efektywności energetycznej procesów produkcyjnych poprzez zastosowanie nowoczesnych technologii oszczędzających energię oraz surowce. Również innowacje w zakresie stosowanych klejów będą miały duże znaczenie – poszukiwanie bardziej ekologicznych i odpornych na działanie czynników atmosferycznych substancji stanie się priorytetem dla producentów. Warto także zwrócić uwagę na rozwój materiałów kompozytowych opartych na drewnie klejonym, które mogą łączyć zalety różnych surowców i otworzyć nowe możliwości zastosowań w budownictwie oraz przemyśle meblarskim. Kolejnym interesującym kierunkiem rozwoju będzie automatyzacja procesów produkcyjnych oraz wykorzystanie sztucznej inteligencji do monitorowania jakości surowców i gotowych produktów. Dzięki temu możliwe będzie szybsze wykrywanie ewentualnych wad oraz optymalizacja procesów produkcyjnych.

Jakie są różnice między drewnem klejonym a drewnem kompozytowym?

Drewno klejone i drewno kompozytowe to dwa różne materiały, które często są mylone ze względu na podobieństwo ich zastosowań w budownictwie i meblarstwie. Drewno klejone powstaje poprzez łączenie kilku warstw desek drewnianych za pomocą specjalistycznych klejów, co pozwala uzyskać większe elementy o wysokiej wytrzymałości mechanicznej. Z kolei drewno kompozytowe to materiał stworzony z połączenia włókien drzewnych z tworzywami sztucznymi lub innymi substancjami wiążącymi. Dzięki temu drewno kompozytowe charakteryzuje się dużą odpornością na działanie wilgoci oraz szkodników, co czyni je atrakcyjnym wyborem w przypadku zastosowań zewnętrznych. Jednakże należy zauważyć, że drewno kompozytowe może mieć gorsze właściwości mechaniczne niż drewno klejone i nie zawsze nadaje się do konstrukcji nośnych. Kolejną istotną różnicą jest aspekt ekologiczny – podczas gdy drewno klejone pochodzi z naturalnych źródeł odnawialnych, materiały kompozytowe często zawierają tworzywa sztuczne, co może budzić kontrowersje dotyczące ich wpływu na środowisko.

Jakie są najlepsze praktyki przy wyborze producenta drewna klejonego?