Projektowanie elementów maszyn to proces, który wymaga zrozumienia wielu zasad inżynieryjnych oraz technologicznych. Kluczowym aspektem…

Projektowanie elementów maszyn stanowi fundamentalny etap w tworzeniu każdego urządzenia mechanicznego, od prostych narzędzi po zaawansowane systemy przemysłowe. Proces ten wymaga dogłębnego zrozumienia zasad mechaniki, wytrzymałości materiałów, dynamiki oraz termodynamiki. Inżynierowie zajmujący się tą dziedziną muszą nie tylko posiadać wiedzę teoretyczną, ale również umiejętność praktycznego jej zastosowania, uwzględniając specyficzne wymagania każdej aplikacji. Kluczowe jest tutaj precyzyjne określenie funkcji, jaką dany element ma pełnić, warunków pracy, obciążeń, a także oczekiwanej żywotności i niezawodności.

Każdy element maszyny, niezależnie od jego złożoności, podlega procesowi projektowemu, który można podzielić na kilka kluczowych etapów. Rozpoczyna się on od analizy potrzeb i wymagań, gdzie definiowane są cele, jakie ma spełnić projektowany element. Następnie przechodzi się do koncepcyjnego projektowania, gdzie rozważane są różne warianty rozwiązania, ich zalety i wady. Kolejnym etapem jest szczegółowe projektowanie, obejmujące dobór materiałów, obliczenia wytrzymałościowe, analizę naprężeń i odkształceń, a także projektowanie geometrii elementu.

Nieodłącznym elementem procesu jest również symulacja i weryfikacja. Za pomocą nowoczesnych narzędzi, takich jak Metoda Elementów Skończonych (MES), inżynierowie mogą badać zachowanie projektowanego elementu w różnych warunkach obciążenia i eksploatacji, zanim powstanie fizyczny prototyp. Pozwala to na identyfikację potencjalnych problemów i optymalizację projektu, minimalizując ryzyko awarii i zwiększając efektywność. Wreszcie, po fazie projektowania i testowania, następuje etap dokumentacji technicznej, która jest niezbędna do produkcji, montażu i późniejszego serwisu maszyny.

Współczesne projektowanie elementów maszyn coraz częściej wykorzystuje zaawansowane oprogramowanie CAD/CAE/CAM, które znacząco przyspiesza i ułatwia pracę inżynierów. Pozwalają one na tworzenie precyzyjnych modeli trójwymiarowych, przeprowadzanie skomplikowanych analiz, a także generowanie dokumentacji produkcyjnej. Integracja tych narzędzi z systemami zarządzania cyklem życia produktu (PLM) umożliwia kompleksowe zarządzanie całym procesem od koncepcji po wycofanie produktu z eksploatacji.

Znaczenie właściwego doboru materiałów w projektowaniu części maszyn

Wybór odpowiedniego materiału jest jednym z najistotniejszych czynników wpływających na funkcjonalność, trwałość i opłacalność projektowanych elementów maszyn. Materiał musi być dostosowany do specyficznych warunków pracy, takich jak obciążenia mechaniczne, temperatura, środowisko chemiczne, a także wymagania dotyczące masy i kosztu. Inżynierowie muszą posiadać szeroką wiedzę na temat właściwości różnych materiałów, zarówno metali, jak i tworzyw sztucznych, kompozytów czy ceramiki.

Każdy materiał charakteryzuje się unikalnym zestawem właściwości fizycznych i chemicznych, które determinują jego przydatność w konkretnym zastosowaniu. Na przykład, dla elementów pracujących pod dużymi obciążeniami, kluczowe będą wysoka wytrzymałość na rozciąganie, ściskanie i ścinanie, a także odporność na zmęczenie materiału. W przypadku części narażonych na korozję, konieczny będzie wybór materiałów odpornych na działanie czynników zewnętrznych, takich jak stal nierdzewna, stopy aluminium czy specjalistyczne tworzywa.

Do najważniejszych właściwości materiałowych, które należy wziąć pod uwagę podczas projektowania elementów maszyn, należą:

- Wytrzymałość mechaniczna: granica plastyczności, granica wytrzymałości, moduł Younga, udarność.

- Twardość: odporność na zarysowania i odkształcenia plastyczne.

- Odporność na ścieranie: kluczowa w elementach mających kontakt z innymi powierzchniami.

- Odporność na korozję: zdolność materiału do przeciwstawiania się degradacji spowodowanej przez czynniki chemiczne lub elektrochemiczne.

- Przewodność cieplna: istotna w elementach przenoszących ciepło.

- Współczynnik rozszerzalności cieplnej: ważny w zastosowaniach wymagających precyzji wymiarowej w zmiennych temperaturach.

- Gęstość: wpływa na masę elementu, co jest kluczowe w aplikacjach lotniczych czy motoryzacyjnych.

- Koszt: często decydujący czynnik, który musi być zbilansowany z wymaganiami funkcjonalnymi.

Współczesna inżynieria materiałowa oferuje coraz szerszą gamę materiałów o specjalnie zaprojektowanych właściwościach, co pozwala na tworzenie bardziej wydajnych i innowacyjnych rozwiązań. Projektanci muszą być na bieżąco z nowymi osiągnięciami w tej dziedzinie, aby móc wykorzystać potencjał nowoczesnych materiałów w swoich projektach.

Proces tworzenia szczegółowego projektu części maszyn

Następnie przeprowadzane są szczegółowe analizy wytrzymałościowe i naprężeniowe. Metody numeryczne, takie jak Metoda Elementów Skończonych (MES), pozwalają na symulację zachowania elementu pod wpływem różnych obciążeń, w tym obciążeń statycznych, dynamicznych, termicznych czy zmęczeniowych. Wyniki tych analiz są kluczowe do weryfikacji bezpieczeństwa i niezawodności projektu, a także do identyfikacji obszarów wymagających optymalizacji. Inżynierowie mogą w ten sposób przewidzieć potencjalne punkty krytyczne i wprowadzić niezbędne modyfikacje.

Kolejnym ważnym aspektem jest analiza tolerancji i dopasowań. Precyzyjne określenie dopuszczalnych odchyleń wymiarowych dla poszczególnych cech geometrycznych jest niezbędne do zapewnienia poprawnego działania całego zespołu maszynowego. Niewłaściwie zdefiniowane tolerancje mogą prowadzić do problemów z montażem, nadmiernego zużycia, czy nawet do awarii. Dbanie o poprawność dopasowań to klucz do osiągnięcia wysokiej jakości i powtarzalności produkcji.

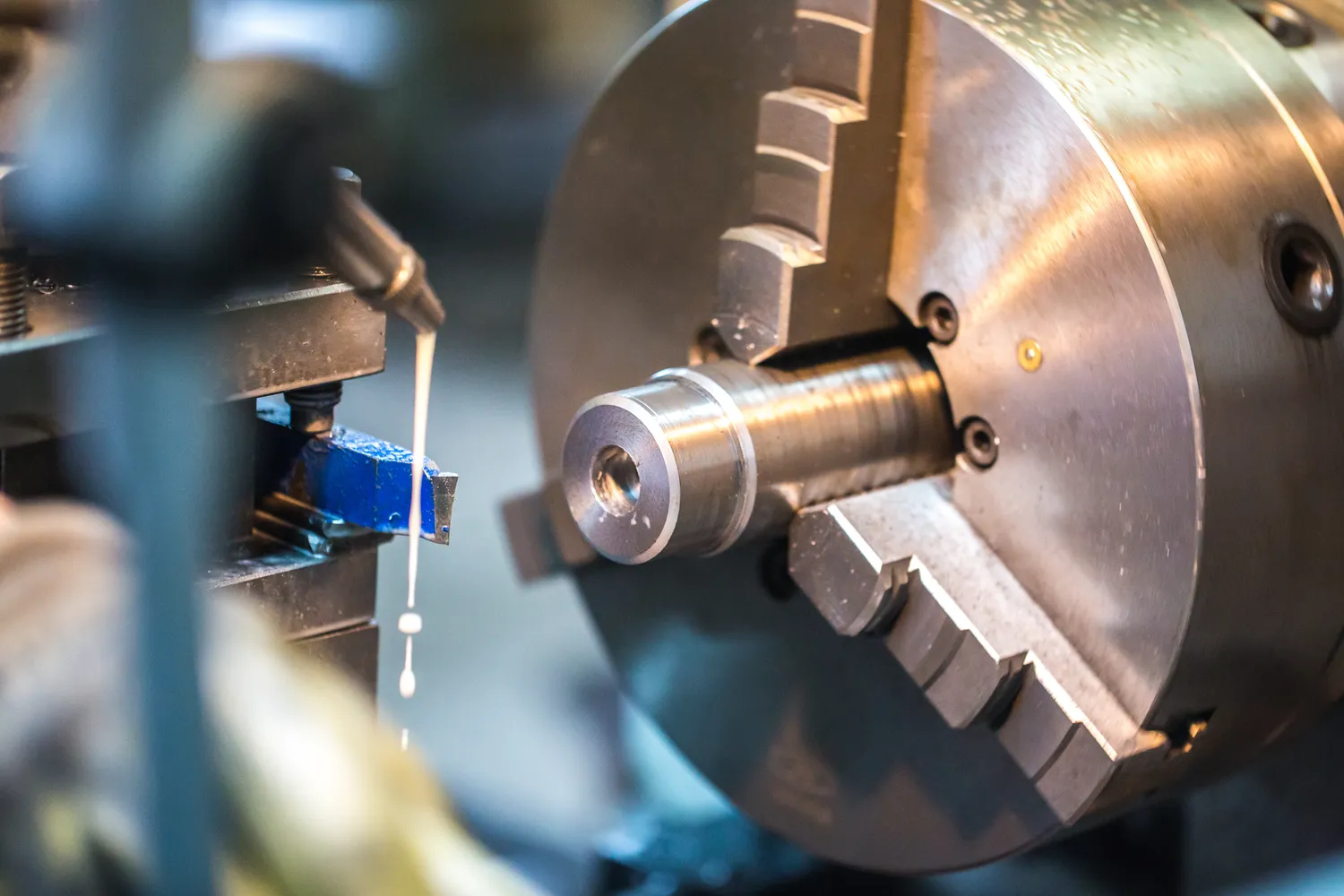

Projektowanie elementów maszyn obejmuje również dobór odpowiednich technik wytwarzania. Wybór metody produkcji, takiej jak obróbka skrawaniem, odlewanie, spawanie, czy druk 3D, ma bezpośredni wpływ na możliwość realizacji skomplikowanych kształtów, wymaganej precyzji, a także na koszty produkcji. Projekt musi być zgodny z dostępnymi technologiami i możliwościami produkcyjnymi zakładu.

Na koniec tego etapu, tworzona jest kompletna dokumentacja techniczna. Obejmuje ona rysunki techniczne z wymiarami, tolerancjami, specyfikacją materiałową, informacjami o obróbce cieplnej i powierzchniowej, a także listę materiałową (BOM). Dokumentacja ta stanowi podstawę do produkcji, kontroli jakości i montażu. Jakość tej dokumentacji jest równie ważna jak sam projekt, ponieważ błędy w rysunkach mogą prowadzić do poważnych konsekwencji produkcyjnych.

Optymalizacja wytrzymałościowa i funkcjonalna elementów maszyn

Optymalizacja wytrzymałościowa i funkcjonalna to kluczowy cel każdego projektu elementu maszyny. Dążymy do stworzenia rozwiązań, które nie tylko spełniają swoje zadanie, ale robią to w sposób najbardziej efektywny, bezpieczny i ekonomiczny. Osiągnięcie tego celu wymaga holistycznego podejścia, które uwzględnia wzajemne powiązania między geometrią, materiałem, obciążeniami i sposobem wytwarzania.

Analiza MES odgrywa tutaj nieocenioną rolę. Pozwala ona na identyfikację obszarów elementu, które są nadmiernie obciążone, a tym samym podatne na uszkodzenia, jak i tych, które są zbędnie „przewymiarowane” i mogą być odchudzone. Celem jest równomierne rozłożenie naprężeń w całym elemencie, tak aby maksymalnie wykorzystać jego potencjał wytrzymałościowy, jednocześnie minimalizując masę i zużycie materiału. Projektanci mogą dzięki temu tworzyć lżejsze, a zarazem wytrzymalsze komponenty.

Optymalizacja funkcjonalna koncentruje się na poprawie sposobu, w jaki element współpracuje z innymi częściami maszyny oraz jak wpływa na ogólną wydajność systemu. Może to oznaczać modyfikację kształtu w celu zmniejszenia tarcia, poprawy przepływu płynów, zapewnienia odpowiedniego smarowania, czy ułatwienia montażu i demontażu. Czasami drobne zmiany w geometrii mogą przynieść znaczące korzyści w zakresie efektywności energetycznej lub zmniejszenia poziomu hałasu.

W kontekście optymalizacji, warto wspomnieć o zastosowaniu metod projektowania zorientowanego na parametry (generatywne projektowanie). Narzędzia te, wykorzystujące algorytmy sztucznej inteligencji, potrafią automatycznie generować wiele wariantów projektowych na podstawie zdefiniowanych celów i ograniczeń. Pozwala to na odkrycie innowacyjnych i często nieintuicyjnych kształtów, które są optymalne pod względem wytrzymałości i masy, a które trudno byłoby uzyskać tradycyjnymi metodami.

Kolejnym aspektem optymalizacji jest uwzględnienie wpływu tolerancji produkcyjnych na funkcjonowanie elementu. Nawet idealnie zaprojektowany element może nie działać poprawnie, jeśli jego wymiary odbiegają od nominalnych. Dlatego też proces optymalizacji musi uwzględniać realistyczne warunki produkcyjne i dopuszczalne odchylenia, aby zapewnić niezawodność działania w rzeczywistych warunkach eksploatacji. Dbałość o te detale przekłada się na długowieczność i bezawaryjność maszyny.

Wykorzystanie nowoczesnych technologii w projektowaniu elementów maszyn

Rozwój technologii informatycznych i produkcyjnych rewolucjonizuje proces projektowania elementów maszyn, otwierając nowe możliwości i podnosząc standardy jakościowe. Inżynierowie mają dziś do dyspozycji potężne narzędzia, które pozwalają na realizację nawet najbardziej ambitnych koncepcji. Jednym z kluczowych elementów jest zaawansowane oprogramowanie symulacyjne, które umożliwia analizę złożonych zjawisk fizycznych.

Metoda Elementów Skończonych (MES) pozwala na wirtualne testowanie wytrzymałości, sztywności, przenoszenia ciepła czy przepływu płynów w projektowanych komponentach. Analizy te są nieocenione w procesie optymalizacji, pozwalając na eliminację potencjalnych słabych punktów i redukcję masy przy jednoczesnym zachowaniu wymaganej wytrzymałości. Symulacje dynamiczne pozwalają z kolei na badanie zachowania elementów w ruchu, analizę drgań i rezonansu, co jest kluczowe w projektowaniu maszyn pracujących z dużymi prędkościami.

Technologie przyrostowe, znane szerzej jako druk 3D, otwierają nowe horyzonty w projektowaniu. Umożliwiają one tworzenie elementów o skomplikowanych, organicznych kształtach, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. Druk 3D pozwala na szybkie prototypowanie, testowanie nowych koncepcji i produkcję spersonalizowanych części, często z wykorzystaniem zaawansowanych materiałów, takich jak stopy metali czy wysokowydajne polimery. Jest to szczególnie istotne w branżach wymagających indywidualnych rozwiązań, jak medycyna czy lotnictwo.

Kolejnym ważnym trendem jest wykorzystanie sztucznej inteligencji (AI) i uczenia maszynowego w procesie projektowym. Algorytmy generatywne potrafią samodzielnie tworzyć optymalne kształty elementów na podstawie zadanych parametrów, takich jak obciążenia, wymagania wytrzymałościowe czy ograniczenia materiałowe. AI może również analizować ogromne zbiory danych z wcześniejszych projektów i eksploatacji, aby przewidywać potencjalne problemy i sugerować ulepszenia. To pozwala na szybsze i bardziej efektywne osiąganie optymalnych rezultatów.

Integralnym elementem nowoczesnego projektowania jest również stosowanie cyfrowych bliźniaków (digital twins). Są to wirtualne odpowiedniki fizycznych elementów lub całych maszyn, które są na bieżąco aktualizowane danymi z czujników umieszczonych w rzeczywistym obiekcie. Pozwala to na monitorowanie stanu technicznego, przewidywanie awarii, optymalizację pracy i planowanie konserwacji w czasie rzeczywistym. Projektowanie z uwzględnieniem cyfrowego bliźniaka od samego początku zapewnia lepszą integrację produktu z jego cyfrowym odpowiednikiem.

Kwestie bezpieczeństwa i niezawodności w projektowaniu części maszyn

Bezpieczeństwo i niezawodność są absolutnie kluczowymi priorytetami w projektowaniu elementów maszyn. Niewłaściwie zaprojektowany komponent może prowadzić do poważnych wypadków, uszkodzenia mienia, a także do znaczących strat finansowych wynikających z przestojów produkcyjnych. Inżynierowie mają moralny i prawny obowiązek zapewnienia, że ich projekty są bezpieczne dla użytkowników i środowiska.

Proces projektowy musi uwzględniać analizę ryzyka na każdym etapie. Identyfikacja potencjalnych zagrożeń, takich jak możliwość pęknięcia elementu pod obciążeniem, ryzyko przegrzania, możliwość przypadkowego kontaktu z ruchomymi częściami, czy narażenie na niebezpieczne substancje, jest niezbędna do wdrożenia odpowiednich środków zaradczych. Wyniki analizy ryzyka powinny wpływać na dobór materiałów, geometrię elementu, a także na projekt osłon i systemów zabezpieczających.

Niezawodność oznacza zdolność elementu do spełniania swoich funkcji przez określony czas i w określonych warunkach eksploatacji, bez awarii. Aby zapewnić wysoką niezawodność, projektanci muszą brać pod uwagę czynniki takie jak zmęczenie materiału, zużycie tribologiczne, wpływ korozji, a także zmienność warunków pracy. W tym celu stosuje się zaawansowane metody obliczeniowe, które pozwalają na prognozowanie żywotności elementu.

Ważnym aspektem jest również redundancja, czyli stosowanie elementów zapasowych lub alternatywnych ścieżek działania, które mogą przejąć funkcję w przypadku awarii głównego komponentu. Jest to szczególnie istotne w systemach krytycznych, gdzie awaria jednego elementu mogłaby mieć katastrofalne skutki. Projektowanie z uwzględnieniem redundancji zwiększa bezpieczeństwo i ciągłość pracy maszyny.

Dodatkowo, projektowane elementy muszą spełniać obowiązujące normy i przepisy prawne dotyczące bezpieczeństwa maszyn. Normy te określają wymagania dotyczące konstrukcji, materiałów, badań i dokumentacji, mające na celu zapewnienie minimalnego poziomu bezpieczeństwa. Inżynierowie muszą być na bieżąco z obowiązującymi przepisami i zapewniać zgodność swoich projektów z ich wymogami. Ignorowanie tych regulacji może prowadzić do poważnych konsekwencji prawnych i finansowych.

Dokumentacja techniczna i jej rola w cyklu życia produktu

Kompletna i precyzyjna dokumentacja techniczna stanowi fundament całego procesu tworzenia i eksploatacji elementów maszyn. Jest ona nie tylko opisem finalnego projektu, ale również kluczowym narzędziem komunikacji między projektantami, technologami, produkcją, działem kontroli jakości, a także serwisem i użytkownikiem końcowym. Bez niej nawet najlepszy projekt pozostaje jedynie koncepcją.

Podstawowym elementem dokumentacji są rysunki techniczne. Zawierają one szczegółowe informacje o geometrii elementu, wymiarach, tolerancjach wymiarowych i geometrycznych, chropowatości powierzchni, a także oznaczenia materiałowe i procesy obróbki cieplnej czy powierzchniowej. Rysunki te muszą być jednoznaczne i zgodne z obowiązującymi normami, aby uniknąć błędów interpretacji podczas produkcji.

Kolejnym ważnym elementem jest lista materiałowa (BOM – Bill of Materials). Jest to kompleksowy wykaz wszystkich części składowych danego zespołu lub maszyny, wraz z ich ilościami, numerami katalogowymi i dostawcami. BOM jest niezbędny do zarządzania zapasami, planowania produkcji i zamawiania komponentów.

Dokumentacja powinna również zawierać specyfikację materiałową, która precyzyjnie określa wymagania dotyczące użytych materiałów, w tym ich skład chemiczny, właściwości mechaniczne, a także wymagania dotyczące badań materiałowych. Jest to kluczowe dla zapewnienia jakości i wytrzymałości finalnego produktu.

Oprócz dokumentacji projektowej, istotna jest również dokumentacja produkcyjna, która zawiera instrukcje technologiczne, opisy procesów wytwarzania, a także instrukcje kontroli jakości. W fazie eksploatacji maszyny, niezwykle ważna staje się dokumentacja serwisowa i instrukcje obsługi, które zawierają informacje o montażu, demontażu, konserwacji, diagnostyce i naprawach. Dokumentacja ta powinna być zrozumiała dla personelu technicznego i zawierać wszelkie niezbędne informacje do bezpiecznego i efektywnego użytkowania maszyny.

W dobie cyfryzacji, dokumentacja techniczna coraz częściej jest zarządzana w systemach PLM (Product Lifecycle Management), które integrują wszystkie dane dotyczące produktu od jego powstania, aż po wycofanie z eksploatacji. Umożliwia to łatwy dostęp do aktualnych wersji dokumentów, śledzenie historii zmian i zapewnia spójność informacji w całym cyklu życia produktu, minimalizując ryzyko błędów i usprawniając współpracę między działami.