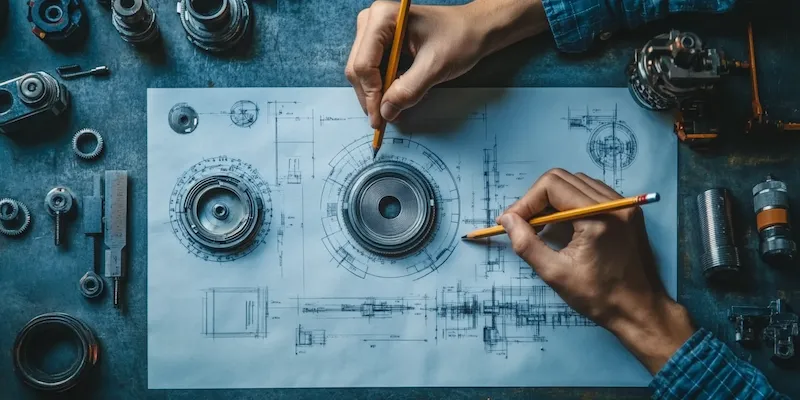

Projektowanie maszyn przemysłowych to złożony proces, który wymaga przemyślenia wielu aspektów technicznych oraz organizacyjnych. Kluczowym…

Projektowanie maszyn to proces, który wymaga staranności i przemyślanej koncepcji. Pierwszym krokiem w tym procesie jest zdefiniowanie celu, dla którego maszyna ma być stworzona. Ważne jest, aby zrozumieć, jakie problemy ma rozwiązać oraz jakie funkcje ma spełniać. Następnie przechodzi się do fazy analizy wymagań, gdzie określa się specyfikacje techniczne oraz oczekiwania dotyczące wydajności i efektywności. Kolejnym etapem jest tworzenie koncepcji, która może obejmować szkice oraz modele 3D. W tej fazie inżynierowie często korzystają z oprogramowania CAD, które umożliwia wizualizację projektu oraz wprowadzenie ewentualnych poprawek przed przystąpieniem do budowy prototypu. Po zatwierdzeniu koncepcji następuje etap budowy prototypu, który pozwala na testowanie i weryfikację założeń projektowych.

Jakie technologie są wykorzystywane w budowie maszyn

W dzisiejszych czasach budowa maszyn opiera się na różnych nowoczesnych technologiach, które znacząco wpływają na jakość i efektywność produkcji. Jedną z najważniejszych technologii jest automatyzacja procesów, która pozwala na zwiększenie wydajności oraz redukcję kosztów pracy. Roboty przemysłowe odgrywają kluczową rolę w wielu branżach, wykonując powtarzalne zadania z wysoką precyzją. Inną istotną technologią jest druk 3D, który umożliwia szybkie prototypowanie oraz produkcję skomplikowanych elementów bez potrzeby stosowania tradycyjnych metod obróbczych. Dzięki temu inżynierowie mogą szybko wprowadzać zmiany w projektach i testować różne rozwiązania. Warto również zwrócić uwagę na materiały kompozytowe, które charakteryzują się niską wagą oraz wysoką wytrzymałością, co czyni je idealnymi do budowy nowoczesnych maszyn.

Jakie są najczęstsze błędy w projektowaniu maszyn

Podczas projektowania maszyn inżynierowie mogą napotkać wiele pułapek, które mogą prowadzić do poważnych problemów w późniejszym etapie budowy i użytkowania. Jednym z najczęstszych błędów jest niedostateczne zrozumienie wymagań klienta lub rynku, co może skutkować stworzeniem produktu, który nie spełnia oczekiwań użytkowników. Innym powszechnym problemem jest brak odpowiednich testów prototypów przed rozpoczęciem produkcji seryjnej. Testowanie pozwala na identyfikację potencjalnych usterek oraz wprowadzenie koniecznych poprawek jeszcze przed wdrożeniem maszyny do użytku. Często zdarza się także pomijanie aspektów związanych z ergonomią i bezpieczeństwem pracy, co może prowadzić do niebezpiecznych sytuacji podczas eksploatacji urządzeń. Nieprzemyślane podejście do wyboru materiałów oraz technologii produkcji również może wpłynąć negatywnie na trwałość i funkcjonalność maszyny.

Jakie umiejętności są niezbędne w projektowaniu maszyn

Aby skutecznie projektować maszyny, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowa jest znajomość zasad mechaniki oraz materiałoznawstwa, które stanowią fundamenty inżynierii mechanicznej. Umiejętność posługiwania się oprogramowaniem CAD jest równie istotna, ponieważ pozwala na tworzenie szczegółowych modeli 3D oraz rysunków technicznych niezbędnych do realizacji projektu. Ponadto inżynierowie powinni być zaznajomieni z nowoczesnymi technologiami produkcyjnymi oraz metodami automatyzacji, aby móc wdrażać innowacyjne rozwiązania w swoich projektach. Umiejętności analityczne są również niezbędne do oceny wydajności i efektywności zaprojektowanych maszyn. Warto także podkreślić znaczenie umiejętności komunikacyjnych, które pozwalają na efektywną współpracę z zespołem oraz klientami.

Jakie są najnowsze trendy w projektowaniu maszyn

W ostatnich latach projektowanie maszyn uległo znacznym zmianom, a nowe technologie oraz podejścia do inżynierii wprowadzają innowacyjne rozwiązania. Jednym z najważniejszych trendów jest integracja sztucznej inteligencji i uczenia maszynowego w procesach projektowania i produkcji. Dzięki tym technologiom możliwe jest automatyczne analizowanie danych oraz optymalizacja procesów, co prowadzi do zwiększenia efektywności i redukcji kosztów. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia łączenie maszyn z siecią, co pozwala na zdalne monitorowanie ich pracy oraz zbieranie danych w czasie rzeczywistym. Tego rodzaju rozwiązania przyczyniają się do lepszego zarządzania zasobami oraz przewidywania awarii, co zwiększa niezawodność urządzeń. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju, który skłania inżynierów do projektowania maszyn z myślą o minimalizacji wpływu na środowisko.

Jakie są kluczowe aspekty bezpieczeństwa w budowie maszyn

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania i budowy maszyn. Każde urządzenie musi spełniać określone normy i przepisy dotyczące bezpieczeństwa, aby zapewnić ochronę użytkowników oraz osób znajdujących się w pobliżu. Kluczowym elementem jest analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z eksploatacją maszyny. Na podstawie tej analizy można wprowadzić odpowiednie środki ochrony, takie jak osłony, blokady czy systemy alarmowe. Ważne jest także, aby maszyny były ergonomicznie zaprojektowane, co wpływa na komfort pracy operatorów oraz minimalizuje ryzyko kontuzji. Szkolenie pracowników w zakresie obsługi maszyn oraz procedur bezpieczeństwa jest równie istotne, ponieważ dobrze przeszkolony personel potrafi skutecznie reagować w sytuacjach awaryjnych.

Jakie są wyzwania związane z projektowaniem maszyn w XXI wieku

Projektowanie maszyn w XXI wieku wiąże się z wieloma wyzwaniami, które wynikają z dynamicznie zmieniającego się rynku oraz postępu technologicznego. Jednym z głównych problemów jest konieczność dostosowywania się do rosnących oczekiwań klientów dotyczących wydajności, efektywności energetycznej oraz funkcjonalności urządzeń. Klienci coraz częściej poszukują rozwiązań dostosowanych do ich indywidualnych potrzeb, co wymaga od inżynierów elastyczności i kreatywności w podejściu do projektowania. Kolejnym wyzwaniem jest integracja nowych technologii, takich jak sztuczna inteligencja czy IoT, które mogą być kosztowne i czasochłonne w implementacji. Inżynierowie muszą również zmagać się z problemami związanymi z dostępnością surowców oraz materiałów, co może wpływać na harmonogramy produkcji i koszty realizacji projektów.

Jakie są najlepsze praktyki w zakresie współpracy zespołowej przy projektowaniu maszyn

Efektywna współpraca zespołowa jest kluczowa dla sukcesu każdego projektu inżynieryjnego, a szczególnie w przypadku skomplikowanych procesów projektowania maszyn. Jedną z najlepszych praktyk jest regularna komunikacja między członkami zespołu, która pozwala na bieżąco wymieniać pomysły oraz informować o postępach prac. Spotkania robocze powinny odbywać się regularnie, aby każdy mógł przedstawić swoje spostrzeżenia oraz ewentualne problemy napotkane podczas realizacji projektu. Kolejnym ważnym aspektem jest jasne określenie ról i odpowiedzialności poszczególnych członków zespołu, co pozwala uniknąć nieporozumień i chaosu organizacyjnego. Warto również korzystać z narzędzi wspierających zarządzanie projektem, takich jak oprogramowanie do planowania czy platformy do współpracy online, które ułatwiają koordynację działań i śledzenie postępów.

Jakie są korzyści płynące z zastosowania symulacji w projektowaniu maszyn

Symulacje komputerowe stały się nieodłącznym elementem procesu projektowania maszyn, przynosząc szereg korzyści zarówno na etapie koncepcyjnym, jak i produkcyjnym. Dzięki symulacjom inżynierowie mogą testować różne scenariusze działania maszyny bez konieczności budowy fizycznych prototypów, co znacząco obniża koszty i czas realizacji projektu. Symulacje pozwalają na identyfikację potencjalnych problemów już na etapie projektowania, co umożliwia ich szybką korektę przed rozpoczęciem produkcji seryjnej. Ponadto dzięki symulacjom można przeprowadzać analizy wydajności oraz efektywności energetycznej zaprojektowanych rozwiązań, co pozwala na optymalizację parametrów technicznych maszyny. Warto również zauważyć, że symulacje umożliwiają lepsze przewidywanie zachowań maszyny w różnych warunkach pracy, co zwiększa jej niezawodność i trwałość.

Jakie są przyszłościowe kierunki rozwoju w dziedzinie projektowania maszyn

Przyszłość projektowania maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Wśród przyszłościowych kierunków można wymienić dalszą automatyzację procesów produkcyjnych oraz integrację zaawansowanych systemów sztucznej inteligencji, które będą wspierać inżynierów w podejmowaniu decyzji opartych na analizie dużych zbiorów danych. Rozwój technologii druku 3D będzie kontynuowany, a jego zastosowanie stanie się jeszcze bardziej powszechne w produkcji części zamiennych oraz prototypowaniu skomplikowanych komponentów. Zrównoważony rozwój będzie miał kluczowe znaczenie dla przyszłych projektów; inżynierowie będą musieli coraz bardziej koncentrować się na tworzeniu energooszczędnych rozwiązań oraz wykorzystywaniu materiałów odnawialnych. Warto również zwrócić uwagę na rozwój robotyki współpracującej (coboty), które będą coraz częściej wykorzystywane obok ludzi w różnych branżach przemysłowych.