Projektowanie maszyn przemysłowych to złożony proces, który wymaga przemyślenia wielu aspektów technicznych oraz organizacyjnych. Kluczowym…

Projektowanie i budowa maszyn przemysłowych to złożony proces, który stanowi fundament nowoczesnego przemysłu. Odpowiednio zaprojektowana i wykonana maszyna potrafi zrewolucjonizować linię produkcyjną, znacząco zwiększając jej wydajność, precyzję i bezpieczeństwo. W dzisiejszym konkurencyjnym środowisku biznesowym, inwestycja w innowacyjne rozwiązania maszynowe nie jest już luksusem, lecz koniecznością dla utrzymania przewagi rynkowej.

Proces ten wymaga interdyscyplinarnego podejścia, łączącego wiedzę z zakresu inżynierii mechanicznej, elektrotechniki, automatyki, a także informatyki. Kluczowe jest zrozumienie specyficznych potrzeb klienta oraz charakterystyki procesu produkcyjnego, dla którego maszyna ma zostać stworzona. Dokładna analiza wymagań pozwala na dobór optymalnych rozwiązań technicznych, materiałowych i programistycznych, które zagwarantują niezawodność i długowieczność urządzenia.

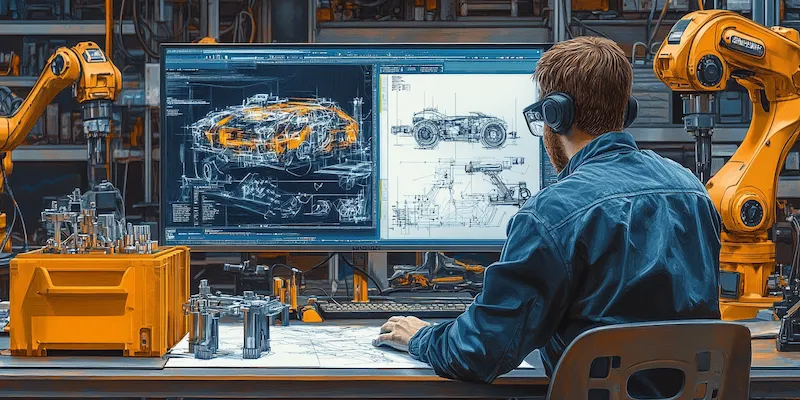

Sukces w projektowaniu i budowie maszyn przemysłowych opiera się na precyzji na każdym etapie – od koncepcji, przez tworzenie szczegółowych projektów, aż po finalny montaż i testy. Inżynierowie muszą brać pod uwagę nie tylko funkcjonalność, ale także ergonomię, łatwość konserwacji oraz zgodność z obowiązującymi normami bezpieczeństwa i ochrony środowiska. Nowoczesne narzędzia CAD/CAM oraz symulacje komputerowe odgrywają tu nieocenioną rolę, pozwalając na weryfikację rozwiązań przed ich fizycznym wdrożeniem.

Współczesne trendy w projektowaniu maszyn przemysłowych koncentrują się na integracji z systemami Industry 4.0. Oznacza to tworzenie urządzeń zdolnych do komunikacji z innymi maszynami i systemami zarządzania produkcją, zbierania danych w czasie rzeczywistym oraz adaptacji do zmieniających się warunków. Taka inteligentna automatyzacja pozwala na optymalizację procesów, redukcję przestojów i możliwość szybkiego reagowania na wszelkie anomalie.

Kluczowe etapy w procesie projektowania i budowy maszyn przemysłowych

Proces projektowania i budowy maszyn przemysłowych można podzielić na kilka kluczowych etapów, z których każdy ma fundamentalne znaczenie dla powodzenia całego przedsięwzięcia. Pierwszym i najbardziej krytycznym etapem jest szczegółowa analiza potrzeb i specyfikacji technicznych klienta. Na tym etapie zbierane są informacje dotyczące oczekiwanej funkcjonalności maszyny, jej parametrów pracy, wydajności, precyzji, a także ograniczeń przestrzennych i budżetowych. Zrozumienie tych wymagań jest podstawą do dalszych prac.

Następnie przechodzimy do fazy koncepcyjnej, gdzie na podstawie zebranych danych tworzone są wstępne projekty i wizualizacje maszyny. Inżynierowie rozważają różne rozwiązania techniczne i technologiczne, porównując ich zalety i wady pod kątem efektywności, kosztów i niezawodności. Na tym etapie często wykorzystuje się techniki burzy mózgów oraz analizę porównawczą z istniejącymi na rynku rozwiązaniami.

Kolejnym krokiem jest tworzenie szczegółowej dokumentacji technicznej, w tym projektów 3D i rysunków wykonawczych. Wykorzystanie zaawansowanego oprogramowania CAD pozwala na precyzyjne odwzorowanie wszystkich elementów maszyny, ich wzajemnych relacji oraz materiałów, z których będą wykonane. Na tym etapie często przeprowadza się również symulacje komputerowe, mające na celu weryfikację wytrzymałości konstrukcji, dynamiki ruchu oraz bezpieczeństwa działania.

Po zatwierdzeniu projektu rozpoczyna się etap budowy i montażu. Polega on na precyzyjnym wykonaniu poszczególnych komponentów, ich obróbce, a następnie złożeniu w całość zgodnie z dokumentacją techniczną. Równolegle prowadzone są prace związane z instalacją systemów sterowania, pneumatyki, hydrauliki oraz elektryki. Następnie odbywają się testy funkcjonalne i odbiorowe, mające na celu sprawdzenie zgodności działania maszyny z założeniami projektowymi i wymaganiami klienta. Dopiero po pomyślnym przejściu wszystkich testów maszyna jest przekazywana do użytku.

Znaczenie nowoczesnych technologii w projektowaniu i budowie maszyn przemysłowych

Systemy CAD umożliwiają tworzenie szczegółowych, trójwymiarowych modeli maszyn i ich poszczególnych komponentów. Pozwala to na wczesne wykrycie potencjalnych kolizji, optymalizację przestrzeni i dokładne zwymiarowanie wszystkich elementów. Modele te stanowią następnie podstawę do generowania kodów sterujących dla maszyn CNC (Computer Numerical Control), wykorzystywanych w procesie produkcji. Oprogramowanie CAM automatyzuje tworzenie ścieżek narzędzi, co przekłada się na szybkość i precyzję obróbki.

Kolejnym kluczowym aspektem jest wykorzystanie symulacji komputerowych. Narzędzia do analizy metodą elementów skończonych (MES) pozwalają na badanie wytrzymałości materiałów, analizę naprężeń, symulację przepływu płynów czy analizę termiczną. Dzięki temu można przetestować działanie maszyny w wirtualnym środowisku, zanim powstanie fizyczny prototyp, co pozwala na uniknięcie kosztownych błędów i optymalizację konstrukcji pod kątem wytrzymałości i niezawodności.

Nie można również zapomnieć o roli automatyki i robotyki. Nowoczesne maszyny przemysłowe są często wyposażone w zaawansowane systemy sterowania, czujniki, a także roboty współpracujące (coboty), które zwiększają elastyczność i bezpieczeństwo pracy. Integracja z systemami zarządzania produkcją (MES) oraz wykorzystanie sztucznej inteligencji i uczenia maszynowego pozwala na tworzenie maszyn zdolnych do samodzielnej diagnostyki, predykcyjnego utrzymania ruchu i adaptacji do zmiennych warunków produkcyjnych. Druk 3D, czyli wytwarzanie addytywne, otwiera nowe możliwości w tworzeniu skomplikowanych geometrycznie części, prototypów czy narzędzi specjalistycznych, często z wykorzystaniem zaawansowanych materiałów.

Wykorzystanie innowacyjnych materiałów w budowie nowoczesnych maszyn

W procesie projektowania i budowy maszyn przemysłowych, wybór odpowiednich materiałów odgrywa rolę nie mniejszą niż sama konstrukcja czy system sterowania. Nowoczesne technologie pozwalają na stosowanie coraz bardziej zaawansowanych materiałów, które znacząco wpływają na wydajność, trwałość, masę i odporność maszyn na trudne warunki pracy. Tradycyjne materiały, takie jak stal czy aluminium, nadal są powszechnie wykorzystywane, jednak ich zastosowanie jest coraz częściej optymalizowane dzięki nowoczesnym technikom obróbki i obróbki cieplnej.

Coraz większą popularność zyskują materiały kompozytowe, takie jak włókno węglowe czy włókno szklane. Charakteryzują się one bardzo wysoką wytrzymałością przy jednoczesnym niskim ciężarze, co jest kluczowe w aplikacjach wymagających szybkiego ruchu lub znacznych obciążeń. Kompozyty są również odporne na korozję i chemikalia, co czyni je idealnym wyborem dla maszyn pracujących w agresywnych środowiskach.

Innym obszarem rozwoju jest zastosowanie zaawansowanych stopów metali. Stopy tytanu, stale narzędziowe o podwyższonej odporności na ścieranie i wysokie temperatury, a także stopy specjalne wykorzystywane w ekstremalnych warunkach, znajdują coraz szersze zastosowanie w budowie krytycznych komponentów maszyn. Inżynierowie sięgają również po materiały z pamięcią kształtu, stopy o niskim współczynniku tarcia czy materiały samonaprawiające się, które mogą znacząco wydłużyć żywotność maszyny i zredukować koszty konserwacji.

Powierzchniowe modyfikacje materiałów, takie jak hartowanie indukcyjne, azotowanie, powłoki PVD (Physical Vapour Deposition) czy CVD (Chemical Vapour Deposition), pozwalają na znaczące poprawienie właściwości użytkowych elementów wykonanych z tradycyjnych materiałów. Zwiększa to ich odporność na zużycie, korozję czy wysokie temperatury, a jednocześnie pozwala na zachowanie optymalnych właściwości mechanicznych wewnątrz elementu. Warto również wspomnieć o rozwoju materiałów wykorzystywanych w drukarkach 3D, które umożliwiają tworzenie złożonych geometrycznie części z metali, tworzyw sztucznych czy nawet ceramiki, otwierając nowe perspektywy w projektowaniu niestandardowych rozwiązań.

Optymalizacja procesów produkcyjnych dzięki nowoczesnym maszynom przemysłowym

Projektowanie i budowa maszyn przemysłowych to proces bezpośrednio przekładający się na efektywność i konkurencyjność przedsiębiorstw produkcyjnych. Nowoczesne maszyny, zaprojektowane z uwzględnieniem najnowszych technologii i ergonomii, pozwalają na znaczącą optymalizację procesów produkcyjnych na wielu poziomach. Kluczowym aspektem jest zwiększenie wydajności i przepustowości linii produkcyjnych. Zaawansowane systemy sterowania, szybkie mechanizmy wykonawcze oraz zoptymalizowane algorytmy pracy maszyn pozwalają na skrócenie czasu cyklu produkcyjnego i zwiększenie liczby wytwarzanych jednostek w jednostce czasu.

Kolejnym ważnym elementem jest poprawa jakości i precyzji wytwarzanych produktów. Nowoczesne maszyny przemysłowe charakteryzują się wysoką dokładnością pozycjonowania, stabilnością parametrów pracy oraz minimalizacją błędów ludzkich. Wykorzystanie zaawansowanych czujników, systemów wizyjnych oraz algorytmów kontroli jakości w czasie rzeczywistym pozwala na wykrywanie i eliminowanie wad już na wczesnym etapie produkcji, co znacząco redukuje liczbę braków i reklamacji.

Elastyczność produkcji to kolejna korzyść płynąca z zastosowania nowoczesnych maszyn. Możliwość szybkiego przezbrajania linii produkcyjnych, łatwa zmiana parametrów pracy oraz integracja z systemami zarządzania produkcją (MES) umożliwiają efektywne wytwarzanie różnorodnych wariantów produktów przy zachowaniu konkurencyjnych kosztów. Jest to szczególnie ważne w obliczu rosnących oczekiwań klientów co do personalizacji i krótkich terminów dostaw.

Redukcja kosztów operacyjnych jest również istotnym czynnikiem. Nowoczesne maszyny są często bardziej energooszczędne, wymagają mniej materiałów eksploatacyjnych i charakteryzują się niższymi kosztami konserwacji dzięki zastosowaniu technologii predykcyjnego utrzymania ruchu. Automatyzacja procesów, w tym wykorzystanie robotów, pozwala na zmniejszenie zapotrzebowania na pracę ludzką przy zadaniach powtarzalnych i niebezpiecznych, jednocześnie zwiększając bezpieczeństwo pracowników. Wdrożenie odpowiednich maszyn przemysłowych pozwala zatem na znaczące obniżenie kosztów jednostkowych produkcji, co przekłada się na wyższą rentowność przedsiębiorstwa.

Wyzwania związane z projektowaniem i budową maszyn przemysłowych

Projektowanie i budowa maszyn przemysłowych to proces obarczony wieloma wyzwaniami, które wymagają od inżynierów i producentów nieustannego rozwoju i poszukiwania innowacyjnych rozwiązań. Jednym z głównych wyzwań jest konieczność dotrzymania dynamicznie zmieniających się wymagań rynkowych i technologicznych. Technologie rozwijają się w zawrotnym tempie, a maszyny muszą być projektowane w taki sposób, aby mogły być w przyszłości łatwo modernizowane i adaptowane do nowych procesów produkcyjnych, zamiast wymagać kosztownej wymiany.

Kolejnym istotnym aspektem jest zapewnienie maksymalnego bezpieczeństwa użytkowników i otoczenia. Maszyny przemysłowe często operują z dużą mocą i prędkością, wykorzystują niebezpieczne substancje lub pracują w trudnych warunkach. Dlatego projektanci muszą ściśle przestrzegać międzynarodowych norm i dyrektyw bezpieczeństwa, integrując zaawansowane systemy zabezpieczeń, takie jak czujniki obecności, kurtyny świetlne czy przyciski bezpieczeństwa, a także projektując ergonomiczne stanowiska pracy, minimalizujące ryzyko wypadków.

Kwestie związane z kosztami są nieodłącznym elementem każdego projektu. Znalezienie optymalnego balansu między innowacyjnością, jakością wykonania a ceną jest kluczowe dla sukcesu rynkowego maszyny. Inwestycje w nowoczesne technologie i materiały mogą być wysokie, dlatego konieczne jest dokładne kalkulowanie zwrotu z inwestycji (ROI) i poszukiwanie rozwiązań, które pozwolą na obniżenie kosztów produkcji bez kompromisu w zakresie jakości czy niezawodności.

Integracja z istniejącą infrastrukturą produkcyjną klienta to kolejne wyzwanie. Nowa maszyna musi bezproblemowo współpracować z już działającymi urządzeniami, systemami sterowania oraz oprogramowaniem zarządzającym produkcją. Wymaga to szczegółowej analizy systemów klienta i często indywidualnych rozwiązań interfejsowych. Wreszcie, wyzwaniem jest również zapewnienie wysokiej niezawodności i łatwości serwisowania maszyn. Długie przestoje w produkcji generują ogromne straty, dlatego kluczowe jest projektowanie z myślą o łatwym dostępie do komponentów, stosowanie trwałych części oraz zapewnienie szybkiego i sprawnego serwisu gwarancyjnego i pogwarancyjnego.

Przyszłość projektowania i budowy maszyn przemysłowych

Przyszłość projektowania i budowy maszyn przemysłowych zapowiada się rewolucyjnie, napędzana przez dalszy rozwój technologii cyfrowych, sztucznej inteligencji oraz rosnące potrzeby zrównoważonego rozwoju. Jednym z kluczowych trendów będzie pogłębianie integracji z koncepcją Przemysłu 4.0 i 5.0. Maszyny staną się jeszcze bardziej inteligentne, autonomiczne i połączone, zdolne do komunikacji nie tylko z innymi urządzeniami, ale także z ludźmi w sposób bardziej intuicyjny i efektywny. Sztuczna inteligencja (AI) i uczenie maszynowe (ML) odegrają kluczową rolę w optymalizacji procesów produkcyjnych w czasie rzeczywistym, predykcyjnym utrzymaniu ruchu, a także w adaptacji maszyn do indywidualnych potrzeb produkcyjnych.

Zwiększy się rola cyfrowych bliźniaków (digital twins). Tworzenie wirtualnych replik maszyn i całych linii produkcyjnych pozwoli na jeszcze dokładniejsze symulacje, testowanie nowych rozwiązań, optymalizację parametrów pracy oraz szkolenie operatorów w bezpiecznym, wirtualnym środowisku. Cyfrowe bliźniaki umożliwią także monitorowanie stanu technicznego maszyn w czasie rzeczywistym i podejmowanie proaktywnych działań zapobiegawczych.

Zrównoważony rozwój i ekoprojektowanie będą odgrywać coraz ważniejszą rolę. Producenci maszyn będą koncentrować się na tworzeniu urządzeń energooszczędnych, wykorzystujących materiały przyjazne dla środowiska, łatwe do recyklingu oraz minimalizujących powstawanie odpadów produkcyjnych. Nacisk zostanie położony na cykl życia produktu, od pozyskiwania surowców, przez produkcję, użytkowanie, aż po utylizację, dążąc do jak najmniejszego śladu węglowego.

Personalizacja i produkcja masowa stają się coraz bardziej kompatybilne. Dzięki zaawansowanej automatyzacji, robotyzacji i elastycznym systemom sterowania, maszyny będą w stanie efektywnie produkować małe serie lub nawet pojedyncze, spersonalizowane produkty, zachowując konkurencyjność kosztową. Rozwój technik wytwarzania przyrostowego (druku 3D) otworzy nowe możliwości w tworzeniu niestandardowych, złożonych geometrycznie komponentów maszyn, a także narzędzi i oprzyrządowania.