Projektowanie maszyn przemysłowych to proces skomplikowany, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. Pierwszym…

Projektowanie maszyn do produkcji to złożony proces, który wymaga uwzględnienia wielu kluczowych aspektów. Przede wszystkim, istotne jest zrozumienie specyfiki produkcji, dla której maszyna ma być zaprojektowana. W zależności od branży, różne maszyny będą miały różne wymagania dotyczące wydajności, precyzji oraz elastyczności. Ważnym elementem jest również analiza materiałów, które będą przetwarzane przez maszynę. Różne materiały mają różne właściwości fizyczne i chemiczne, co wpływa na wybór odpowiednich komponentów oraz technologii produkcji. Kolejnym kluczowym aspektem jest ergonomia i bezpieczeństwo użytkowników. Maszyna musi być zaprojektowana w taki sposób, aby minimalizować ryzyko wypadków oraz zapewniać komfort pracy operatora. Oprócz tego, należy również uwzględnić aspekty związane z konserwacją i serwisowaniem maszyny, co ma kluczowe znaczenie dla jej długoterminowej efektywności oraz niezawodności.

Jakie technologie są wykorzystywane w projektowaniu maszyn do produkcji

W dzisiejszych czasach projektowanie maszyn do produkcji opiera się na zaawansowanych technologiach, które znacznie zwiększają efektywność i precyzję procesu. Jedną z najważniejszych technologii jest modelowanie 3D, które pozwala inżynierom na tworzenie dokładnych wizualizacji maszyny jeszcze przed jej fizycznym wytworzeniem. Dzięki temu można łatwo identyfikować potencjalne problemy oraz optymalizować konstrukcję. Ponadto, symulacje komputerowe umożliwiają testowanie różnych scenariuszy działania maszyny, co pozwala na lepsze dostosowanie jej parametrów do wymagań produkcyjnych. Inną istotną technologią jest automatyka przemysłowa, która pozwala na zautomatyzowanie wielu procesów produkcyjnych. Dzięki zastosowaniu czujników i systemów sterowania możliwe jest monitorowanie i kontrolowanie pracy maszyny w czasie rzeczywistym. Warto również wspomnieć o technologii druku 3D, która staje się coraz bardziej popularna w prototypowaniu części maszyn oraz ich elementów. Umożliwia ona szybkie wytwarzanie skomplikowanych kształtów przy minimalnych kosztach materiałowych.

Jakie są najczęstsze wyzwania podczas projektowania maszyn do produkcji

Projektowanie maszyn do produkcji wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z najczęstszych problemów jest konieczność dostosowania projektu do zmieniających się potrzeb rynku oraz technologii. W miarę jak branże ewoluują i pojawiają się nowe materiały czy metody produkcji, inżynierowie muszą być elastyczni i gotowi na modyfikacje swoich projektów. Kolejnym wyzwaniem jest integracja różnych systemów i technologii w jedną spójną całość. Maszyny często składają się z wielu komponentów pochodzących od różnych producentów, co może prowadzić do problemów z kompatybilnością oraz wydajnością. Dodatkowo, inżynierowie muszą zmagać się z ograniczeniami budżetowymi oraz czasowymi, które mogą wpływać na jakość projektu. Warto również zwrócić uwagę na kwestie związane z ochroną środowiska oraz zrównoważonym rozwojem – coraz więcej firm stawia na ekologiczne rozwiązania, co wymaga innowacyjnego podejścia do projektowania maszyn.

Jakie umiejętności są niezbędne w projektowaniu maszyn do produkcji

Aby skutecznie zajmować się projektowaniem maszyn do produkcji, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki oraz inżynierii materiałowej, co pozwala na prawidłowe dobieranie komponentów oraz technologii produkcji. Umiejętność posługiwania się nowoczesnymi narzędziami CAD (Computer-Aided Design) jest równie istotna – dzięki nim inżynierowie mogą tworzyć precyzyjne modele 3D swoich projektów. Dodatkowo znajomość zasad automatyki przemysłowej oraz programowania systemów sterujących staje się coraz bardziej pożądana w tej dziedzinie. Umiejętności analityczne są kluczowe dla rozwiązywania problemów oraz optymalizacji procesów produkcyjnych – inżynierowie muszą być zdolni do analizy danych i wyciągania właściwych wniosków na ich podstawie. Nie można zapominać o umiejętnościach miękkich takich jak komunikacja czy praca zespołowa; projektowanie maszyn często wymaga współpracy z innymi specjalistami oraz działami firmy.

Jakie są najnowsze trendy w projektowaniu maszyn do produkcji

W ostatnich latach projektowanie maszyn do produkcji przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest automatyzacja, która pozwala na zwiększenie wydajności i redukcję kosztów produkcji. Wprowadzenie robotów przemysłowych do linii produkcyjnych umożliwia zautomatyzowanie wielu procesów, co przekłada się na większą precyzję oraz mniejsze ryzyko błędów ludzkich. Kolejnym istotnym trendem jest Internet Rzeczy (IoT), który umożliwia łączenie maszyn z siecią, co pozwala na zbieranie danych w czasie rzeczywistym oraz ich analizę. Dzięki temu inżynierowie mogą monitorować wydajność maszyn, przewidywać awarie oraz optymalizować procesy produkcyjne. Warto również zwrócić uwagę na rozwój technologii przyrostowych, takich jak druk 3D, które rewolucjonizują sposób wytwarzania części maszyn. Dzięki tym technologiom możliwe jest szybkie prototypowanie oraz produkcja skomplikowanych kształtów, co znacząco skraca czas wprowadzenia produktu na rynek.

Jakie są kluczowe etapy procesu projektowania maszyn do produkcji

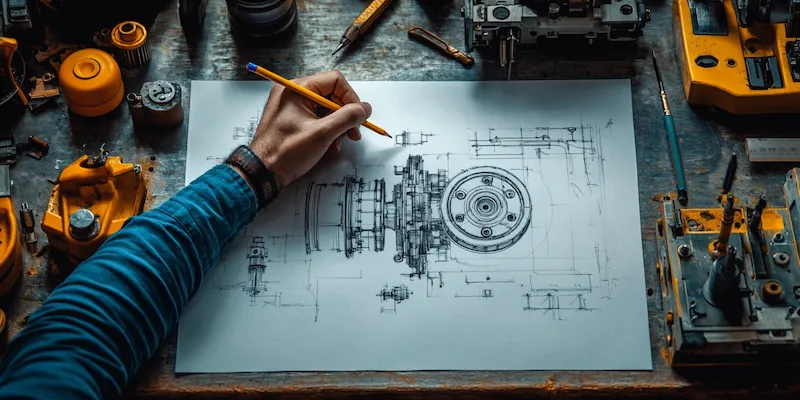

Proces projektowania maszyn do produkcji składa się z kilku kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego urządzenia. Pierwszym krokiem jest analiza potrzeb klienta oraz wymagań dotyczących maszyny. Inżynierowie muszą dokładnie zrozumieć specyfikę produkcji oraz oczekiwania dotyczące wydajności i jakości. Następnie przystępują do fazy koncepcyjnej, gdzie tworzone są wstępne szkice i modele 3D maszyny. W tym etapie ważne jest również określenie materiałów oraz technologii, które będą użyte w produkcji. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, podczas której opracowywane są wszystkie elementy maszyny, a także dokumentacja techniczna. Kolejnym krokiem jest prototypowanie – inżynierowie tworzą prototyp maszyny, który jest testowany pod kątem wydajności oraz niezawodności. Na podstawie wyników testów mogą być wprowadzane poprawki i modyfikacje. Po zakończeniu testów i zatwierdzeniu projektu następuje etap produkcji seryjnej, gdzie maszyna jest wytwarzana na dużą skalę.

Jakie są różnice między projektowaniem maszyn a innymi dziedzinami inżynierii

Projektowanie maszyn do produkcji różni się od innych dziedzin inżynierii pod wieloma względami. Przede wszystkim, inżynierowie zajmujący się projektowaniem maszyn muszą mieć szeroką wiedzę z zakresu mechaniki, hydrauliki oraz pneumatyki, co nie zawsze jest wymagane w innych dziedzinach inżynieryjnych. W przeciwieństwie do inżynierii budowlanej czy elektrycznej, projektowanie maszyn często wiąże się z koniecznością pracy nad skomplikowanymi systemami mechanicznymi, które muszą działać w trudnych warunkach przemysłowych. Kolejną różnicą jest podejście do procesu projektowania – w przypadku maszyn kluczowe znaczenie ma nie tylko sama konstrukcja, ale także jej wydajność i niezawodność w długim okresie użytkowania. Inżynierowie muszą brać pod uwagę różne czynniki wpływające na działanie maszyny, takie jak obciążenia dynamiczne czy zmienne warunki pracy. Dodatkowo projektowanie maszyn często wymaga współpracy z innymi specjalistami z różnych dziedzin, takich jak elektronika czy informatyka, co sprawia, że praca ta jest bardziej interdyscyplinarna niż w przypadku innych gałęzi inżynierii.

Jakie są perspektywy rozwoju kariery w projektowaniu maszyn do produkcji

Perspektywy rozwoju kariery w dziedzinie projektowania maszyn do produkcji są obiecujące i oferują wiele możliwości dla ambitnych inżynierów. W miarę jak przemysł staje się coraz bardziej zautomatyzowany i oparty na nowoczesnych technologiach, zapotrzebowanie na specjalistów z tej dziedziny rośnie. Inżynierowie zajmujący się projektowaniem maszyn mają możliwość pracy w różnych sektorach przemysłowych, takich jak motoryzacja, lotnictwo czy elektronika, co daje im szansę na zdobycie cennego doświadczenia i rozwijanie swoich umiejętności. Dodatkowo wiele firm inwestuje w rozwój swoich pracowników poprzez organizację szkoleń i kursów doskonalących, co pozwala inżynierom na ciągłe poszerzanie swojej wiedzy i umiejętności. Warto również zauważyć, że projekty związane z nowymi technologiami takimi jak sztuczna inteligencja czy Internet Rzeczy otwierają nowe możliwości dla inżynierów zajmujących się projektowaniem maszyn. W miarę jak te technologie stają się coraz bardziej powszechne, specjaliści będą mieli szansę pracować nad innowacyjnymi rozwiązaniami, które mogą zmienić oblicze przemysłu.

Jakie narzędzia są wykorzystywane w projektowaniu maszyn do produkcji

W procesie projektowania maszyn do produkcji wykorzystuje się szereg narzędzi i oprogramowania, które wspomagają inżynierów na różnych etapach pracy nad projektem. Jednym z najważniejszych narzędzi są programy CAD (Computer-Aided Design), które umożliwiają tworzenie szczegółowych modeli 3D oraz rysunków technicznych maszyny. Dzięki nim inżynierowie mogą wizualizować swoje pomysły i szybko wprowadzać zmiany w projekcie. Wiele programów CAD oferuje również funkcje symulacji ruchu oraz analizy wytrzymałościowej, co pozwala na ocenę działania maszyny jeszcze przed jej fizycznym wykonaniem. Innym istotnym narzędziem są systemy PLM (Product Lifecycle Management), które pomagają zarządzać całym cyklem życia produktu – od pomysłu po wdrożenie i serwisowanie maszyny. Dzięki tym systemom możliwe jest śledzenie zmian w projekcie oraz zapewnienie zgodności z normami jakościowymi i bezpieczeństwa. Warto również wspomnieć o oprogramowaniu do analizy danych oraz monitorowania wydajności maszyn – dzięki tym narzędziom inżynierowie mogą zbierać informacje o pracy urządzeń i optymalizować procesy produkcyjne.

Jakie są najlepsze praktyki przy projektowaniu maszyn do produkcji

Aby osiągnąć sukces w projektowaniu maszyn do produkcji, warto stosować kilka najlepszych praktyk, które mogą znacznie zwiększyć efektywność procesu oraz jakość końcowego produktu. Przede wszystkim kluczowe znaczenie ma dokładna analiza wymagań klienta oraz specyfiki branży – im lepiej inżynierowie rozumieją potrzeby użytkowników końcowych, tym łatwiej będzie im zaprojektować odpowiednią maszynę. Kolejną ważną praktyką jest iteracyjne podejście do procesu projektowania; zamiast dążyć do stworzenia idealnego projektu od razu, warto tworzyć prototypy i testować je na różnych etapach rozwoju projektu. Dzięki temu można szybko identyfikować problemy i wprowadzać poprawki zanim powstanie finalny produkt.